یکی از رایج ترین روش های ساخت بسیاری از قطعات صنعتی، روش «ریخته گری» است. در این مقاله و مقاله های بعدی سعی داریم توضیحات کامل و کاربردی درباره این موضوع ارائه کنیم. سعی کرده ایم با استفاده از تصاویر و نمودارهای زیاد، علاوه بر جذاب تر کردن این مقاله، به درک بهتر مفاهیم هم کمک کنیم.

برای مشاهده سایر آموزش های مربوط به ساخت و تولید به این بخش مراجعه کنید.

مختصر و مفید از «تولید صنعتی»

به صورت کلی، تولیدات صنعتی دو مرحله اصلی دارند: مرحله اول تولید قطعات و اجزاء و مرحله دوم مونتاژ و اسمبلی اجزاء. در اینجا ما با صرفا با مرحله اول کار داریم.

فرایند تولید اجزاء را هم می توانیم به سه مرحله اصلی تقسیم کنیم. در مرحله اول، با روش های مختلف، به شکل دهی قطعات می پردازیم.(Shaping) در این مرحله شکل کلی قطعه به دست می آید. مرحله دوم، شامل فرایندهایی می شود که هدف آنها بهبود خواص قطعه تولید شده است. (Property Operations) مثلا ممکن است برای افزایش استحکام قطعه داخل کوره گذاشته شود و حرارت ببیند. در مرحله سوم هم به بهبود خواص سطح قطعه می پردازیم. مثلا در چرخدنده ها که سطح آنها مدام با سطوح دیگر در تماس است، باید سختی سطح را افزایش بدهیم تا آسیب کمتری ببیند و عمر قطعه افزایش یابد.

نکته مهم این است که انجام مراحل دوم و سوم در برخی از قطعات لزومی ندارد.

روش های شکل دهی قطعات

در اینجا به مراحل دوم و سوم ساخت قطعات کاری نداریم. مرحله اول که شکل دهی به قطعات است، روش های مختلفی دارد که در اینجا به 4 روش رایج اشاره کوتاهی می کنیم:

1- فرایندهای بر اساس انجماد (Solidification Processing) : در این روش، یک مایع یا خمیر را داخل یک قالب میریزیم تا شکل آن را به خود بگیرد. سپس صبر می کنیم تا مایع منجمد شود و آن را با روش های مختلف از داخل قالب خارج می کنیم. مذابی که داخل قالب ریخته می شود، می تواند از جنس فلز، سرامیک و پلیمر باشد. فرایند ریخته گری که در این مقاله قصد داریم به آن بپردازیم، در این دسته قرار می گیرد.

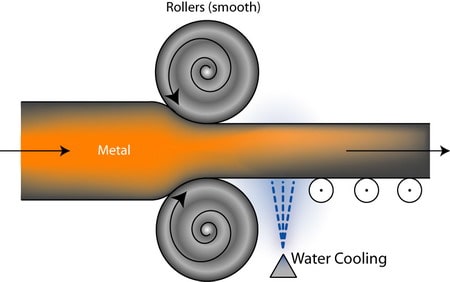

2- فرایندهای بر اساس تغییر شکل (Deformation): در این روش با استفاده از تغییر شکل، قطعات دلخواه ایجاد می شوند. مثلا یک ورق فلزی به زیر دستگاه پرس می رود و بدون اینکه چیزی به آن اضافه شود یا از آن کم شود، تغییر شکل می دهد. این روش بیشتر برای فلزات پاسخگوست. چون نیاز به چکش خواری و تغییر شکل پذیری دارد که این خاصیت بیشتر در فلزات موجود است. (Metal Forming)

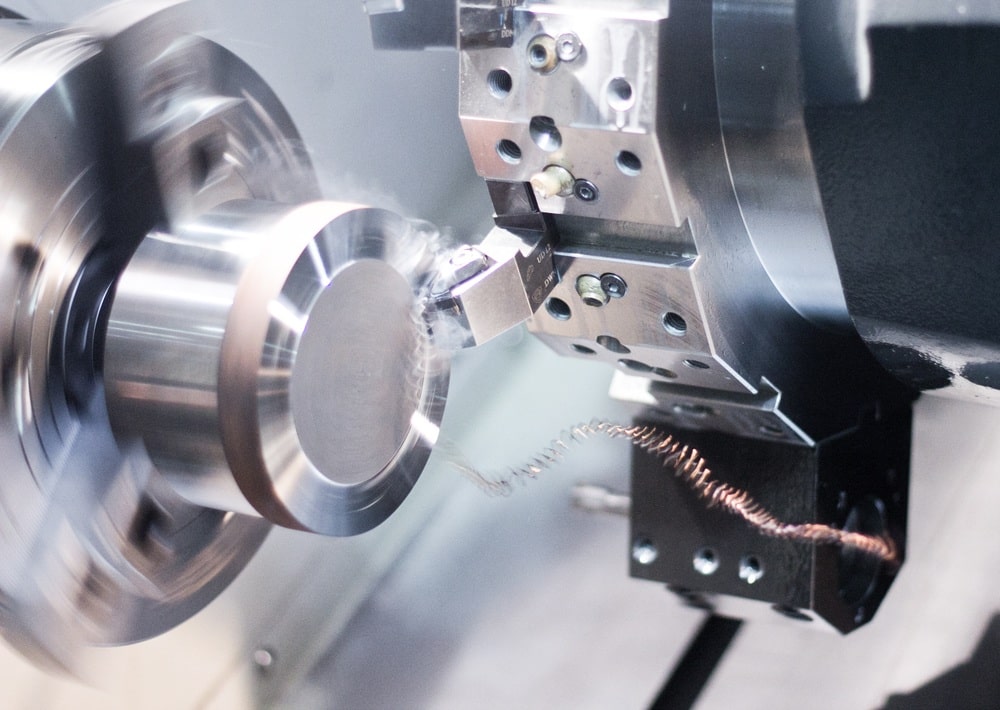

3- فرایندهای که با براده برداری همراه است. (Material Removal) : در این فرایند، با استفاده از حذف کردن بخش های اضافی، به جسم مطلوب خود دست پیدا می کنیم. این کار با استفاده از دستگاه های ماشین کاری مانند دستگاه های تراش، فرز ، سوراخکاری و …

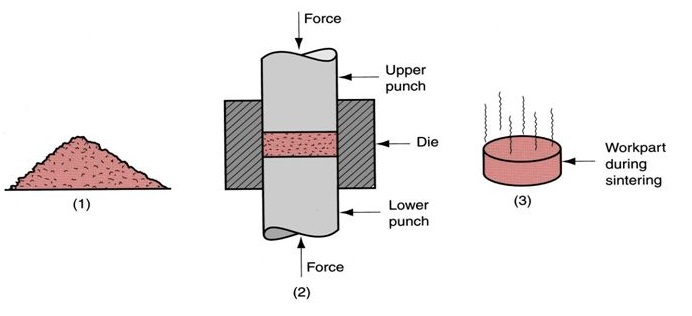

4- فرایندهای مبتنی بر پودر (Particulate Processing): در این فرایند، پودر را تحت فشار و پرس قرار می دهیم. در نتیجه جسمی به دست می آید که شکل دلخواه را گرفته است ولی استحکام کافی ندارد. برای بالا بردن استحکام، آن را داخل کوره قرار می دهیم.

با توجه به پارامترهای زیادی مانند نوع و هندسه قطعه، جنس مورد استفاده، تعداد مورد نظر جهت ساخت قطعه(تیراژ) و … تصمیم گیری می شود که از کدام روش استفاده شود. ممکن است یک قطعه را بتوان با چندین روش مختلف تولید کرد.

و اما ریخته گری … ! :

ریخته گری یا Casting یکی از فرایندهای تولید مبتنی بر انجماد است. در این روش یک فلز مایع یا نیمه مایع (خمیری شکل) را داخل یک فضایی می ریزیم که به آن اصطلاحا «حفره» یا Cavity گفته می شود. مدت زمانی صبر می کنیم تا مایع، شکل آن حفره را به خود بگیرد و سپس منجمد شود. پس از آن به روش های مختلف می توانیم قطعه را از داخل حفره قالب بیرون بیاوریم. اما برای ریختن مایع فلز یا همان مذاب، می توانیم از روش های مختلفی استفاده کنیم. مثلا استفاده از جاذبه زمین برای ریختن مذاب (مانند ریختن آب از داخل یک پارچ به لیوان) یا استفاده از فشار گاز و یا حتی فشار پیستون.

همان طور که گفته شد، در فرایند ریخته گری به یک قالب هم نیاز داریم که مذاب داخل آن ریخته شود. فرایند طراحی قالب و جنس آن هم مباحث فراوانی دارد که در مقاله های بعدی به آنها پرداخته شده است.

برای انتقال مذاب و ریختن آن معمولا از وسیله ای استفاده می شود که به آن «بوته» می گوییم. بوته ها باید بتوانند دمای بسیار بالای مذاب را که گاهی به چند هزار درجه هم می رسد، تحمل کنند. بنابراین آنها را از جنس سرامیک یا فلزهایی می سازند که قادر به تحمل دماهای بالا هستند. خیلی از بوته ها از جنس سیلیکون کاربید هستند که یک نوع سرامیک است.

در ادامه چندین مزیت مهم این روش را ذکر می کنیم.

1- با این روش می توانیم قطعاتی که شکل های هندسی بسیار پیچیده ای دارند و اغلب با روش های دیگر قابل ساخت نیستند را بسازیم.

2- ابعاد قطعه نهایی می تواند به قطعه مورد نظر ما بسیار نزدیک باشد و در واقع خطای اندکی داشته باشیم.

3- ریخته گری نسبت به روش هایی مانند ماشینکاری، ضایعات کمتری ایجاد می کند و در نتیجه در مواد اولیه صرفه جویی می شود.

4- با استفاده از این روش می توانیم قطعاتی بسازیم که داخل آنها خالی باشد. با بسیاری از روش های دیگر، ساخت این گونه قطعات امکان پذیر نیست.

5- فرایند ریخته گری معمولا نسبت به سایر فرایندها، سرعت بیشتری دارد و قطعه سریع تر تولید می شود. اما این گزاره همیشه برقرار نیست. مثلا برای اجسام خیلی بزرگ، از آنجایی که سرد شدن و انجماد تمامی قسمتها زمان بر است، ممکن است فرایند ریخته گری یک قطعه حتی تا چند روز طول بکشد.

در این مقاله با مقدمات ریخته گری آشنا شدید. در مقاله بعدی به سراغ مراحل ریخته گری می رویم و به طور کامل آنها را تشریح خواهیم کرد. برای مشاهده کردن مقاله بعدی می توانید اینجا کلیک کنید.