در مقاله های قبلی درباره انواع روش های تولید صنعتی بحث کردیم. همانطور که گفته شد یکی از روش های بسیار رایج ساخت قطعات، ریخته گری می باشد. درباره کلیات ریخته گری و مراحل انجام آن در مقاله های قبلی بحث شد. حالا قصد داریم به معرفی یکی از رایج ترین روش های ریخته گری فلزات بپردازیم. «ریخته گری در ماسه» موضوع این مقاله است. برای پی بردن به اهمیت این روش، کافیست بدانید که حدود 60 درصد صنعت ریخته گری، به روش ریخته گری در ماسه انجام می شود و سایر روش ها مجموعا 40 درصد این صنعت را در اختیار دارند. در ادامه مقاله، اطلاعات دقیق تری درباره جزئیات این روش بیان کرده ایم.

برای مشاهده سایر آموزش های مربوط به ساخت و تولید به این بخش مراجعه کنید.

یک معرفی اولیه

روش انجام این فرایند از نام آن کاملا مشخص است: «ریخته گری در ماسه» یا «Sand Casting». ابتدا باید یک قالب به روش های مختلف و با استفاده از ماسه بسازیم. سپس با استفاده از سوراخ ها و راه های عبوری که داخل قالب ساخته شده (همان راهگاه ها) مذاب را داخل قالب می ریزیم و و منتظر می مانیم تا کاملا منجمد شود. بعد از تکمیل انجماد، قالب ماسه ای را می شکانیم و قطعه فلزی را خارج می کنیم. توجه کنید که این ممکن است آخرین مرحله تولید قطعه نباشد. اکثر اوقات به فرایندهای تکمیلی مانند بریدن قطعات اضافه، اصلاح ایرادات سطحی جسم و پاک کردن ماسه های چسبیده به آن و … نیاز است.

این توضیح صفر تا صد فرایند ریخته گری در ماسه بود. اما این فرایند به همین سادگی ها هم نیست! چالش ها و سوالات زیادی باقی مانده که در ادامه مطلب به آن خواهیم پرداخت. مثلا قالب ماسه ای چگونه ساخته می شود؟ چگونه باید شکل مدل مورد نظر را داخل قالب ایجاد کنیم؟ فرایند انجماد چگونه و با چه سرعتی باید انجام شود؟

چه فلزاتی را می توان در فرایند ریخته گری در ماسه استفاده کرد؟

اکثر فلزات و آلیاژهای آنها را می توانیم برای ریخته گری در ماسه استفاده کنیم. اما استفاده از بعضی فلزات، ساده تر و استفاده از بعضی دیگر سخت تر است و ملاحظات خاصی می خواهد. مثلا استفاده از مذاب منیزیم، به خاطر واکنش پذیری بسیار بالای آن با هوا، باید در شرایط خاصی انجام شود.

مرحله اول: ساخت قالب

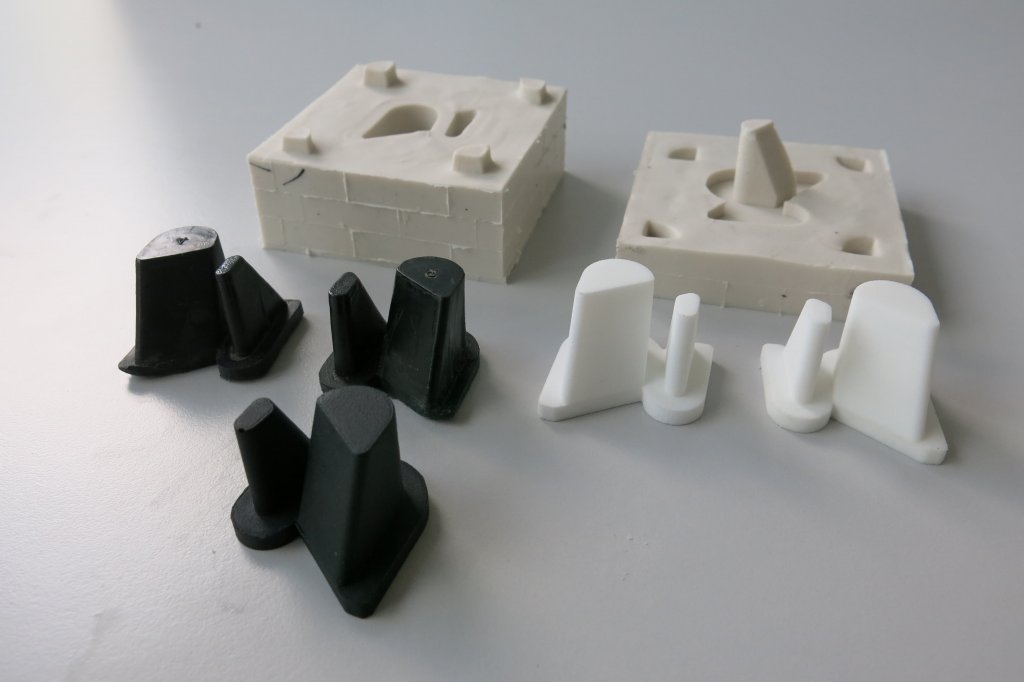

قبل از هر چیز باید قالبی را که قرار است در آن ریخته گری انجام شود بسازیم. برای ساختن این قالب ابتدا نیاز به یک مدل یا Pattern داریم. این مدل در واقع همان شکلی را دارد که انتظار داریم قطعه نهایی ما به آن شکل دربیارد. جنس مدل می تواند چوب، پلیمر و یا حتی یک فلز دیگر باشد. مثلا ممکن است شکل مورد نظرمان را با استفاده از چوب بسازیم و از آن برای ساخت قالب استفاده کنیم. یا ممکن است یک مدل نسبتا پیچیده را با استفاده از پرینتر سه بعدی و از جنس پلیمر ایجاد کنیم و از این مدل برای ساخت قالب کمک بگیریم. تصویر زیر قطعاتی را نشان می دهد که با استفاده از پرینتر سه بعدی ساخته شده اند تا از آنها به عنوان مدل در ساخت قالب استفاده شود.

بعد از ساخت مدل، نوبت به ساخت قالب می رسد. حالا باید اطراف مدل ساخته شده را به طور کامل با ماسه بپوشانیم. در این قسمت به روش های مختلف، مدل با ماسه پوشانده می شود. ممکن است این کار توسط یک کارگر انجام شود که ماسه را با بیل(!) به روی مدل می ریزد و یا کلا این وظیفه به اتوماسیون محول شود و با استفاده از ماشین آلات انجام گیرد.

قالب به صورتی ساخته می شود که شامل دو قسمت جداشونده باشد. یکی که قسمت بالایی قطعه را ایجاد می کند: فک بالایی. و دیگری که قسمت پایین قطعه در آن شکل می گیرد: فک پایینی. وجود این دو فک باعث می شود که بتوانیم قالب را از وسط باز کنیم (مثلا فک بالایی را از روی فک پایینی برداریم.) و مدل را از داخل قالب بیرون بیاوریم. در تصویر زیر فک بالایی و پایینی را مشاهده می کنید که باز شده اند و مدل از داخل قالب خارج شده است.

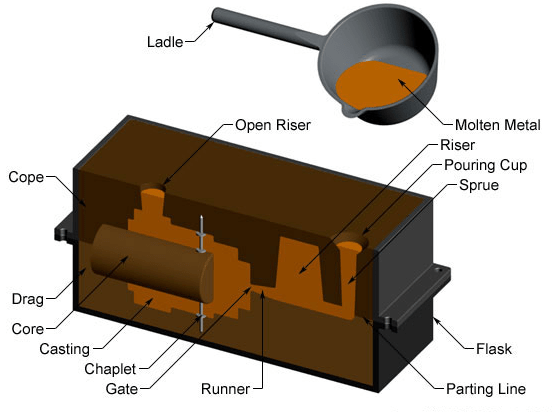

حالا قالبی داریم که یک فضای خالی به فرم قطعه مورد نظر در داخل آن ایجاد شده است. به فضای خالی درون قالب که در مراحل بعدی با مذاب پر می شود، حفره یا Cavity می گوییم. در تصویر زیر یک نمای برش خورده از قالب ماسه ای را در هنگام پر شدن از مذاب نشان می دهد و در آن Core مشخص شده است. همانطور که می بینید مذاب اطراف آن را گرفته و باعث ایجاد یک حفره در قطعه نهایی می شود.

یکی از چالش هایی که درباره قالب وجود دارد، انتخاب نوع ماسه است. ماسه ای که در ساخت قالب استفاده می شود، خواص گوناگونی دارد. ماسه در دسته مواد سرامیکی قرار می گیرد و می تواند جنس های مختلفی مانند سیلیکا، آلومینا و … داشته باشد. برای چسبیدن ذرات برخی از انواع ماسه ها به یکدیگر، به ماده های اضافه با خواص چسبندگی نیاز داریم. در حالیکه در برخی دیگر نیازی به افزودن مواد اضافی نداریم.

برای انتخاب نوع ماسه، باید پارامترهای زیر را در نظر بگیریم و با توجه به آنها یکی از انواع ماسه را انتخاب کنیم. مهم ترین این پارامترها عبارتند از:

1- آیا ماسه برای سفت شدن نیازی به ماده افزودنی دارد که به عنوان چسب عمل کند؟

2- دانه های ماسه چه مقدار هوا و سایر گازها را از بین خود عبور می دهند؟ همان طور که می دانید در هنگام وارد شدن مذاب و انجماد آن ممکن است هوا داخل مذاب گیر بیفتد و در حین فرایند گازهایی تولید شود. اگر این گازها از قالب خارج نشوند، به صورت حفره در قطعه نهایی باقی می مانند و باعث می شوند که استحکام آن کم شود. بنابراین قالب ماسه ای باید توانایی عبور دادن و خارج کردن این گازها را از خود داشته باشد. هر چه گاز تولیدی بیشتر باشد، باید قابلیت عبور گاز ماسه هم بیشتر باشد.

3- آیا پس از شکستن قطعه در انتهای فرایند، می توان دوباره از ماسه استفاده کرد؟ اگر پاسخ این سوال درباره ماسه ای مثبت باشد، امتیاز بسیار خوبی برای آن ماسه محسوب می شود.

4- آیا پس از سفت شدن، قالب استحکام کافی را دارد و می تواند فشار مذاب داخلش را تحمل کند؟

5- آیا قالب در انتهای فرایند به سادگی می شکند؟ اگر ماسه بیش از حد سفت شود، ممکن است با شکستن آن به قطعه هم آسیب وارد شود.

6- ماسه قالب پس از تماس با مذاب ذوب نمی شود؟ باید دمای ذوب ماسه از فلز بالاتر باشد.

مرحله دوم: ایجاد اصلاحات تکمیلی روی قالب و کلمپ کردن آن

برای ساخت قالب مورد نیاز بعضی از قطعات، نیاز به فرایندهای تکمیلی داریم. مثلا قطعاتی که داخل آنها یک حفره یا سوراخ قرار داشته باشد، چه قالبی باید داشته باشند؟ (شاید برای اینکه این چالش را به خوبی درک کنید، نیاز به کمی فکر و تصور داشته باشید.) در این مواقع نیاز داریم که قطعات کمکی را داخل قالب نصب کنیم تا مذاب دور آنها را بگیرد و در محل قرار گرفتن قطعات کمکی، در قطعه نهایی فضای خالی ایجاد شود. به این قطعات کمکی ماهیچه یا Core گفته می شود.

اما این قطعات کمکی چگونه باید نصب شوند؟ نصب قطعات کمکی با استفاده از پین هایی انجام می شود که از جنس خود فلز مذاب باشند. در نتیجه وقتی مذاب دورشان را بگیرد، آنها هم جزئی از قطعه نهایی خواهند شد و مشکلی ایجاد نخواهند کرد.

در قالب، راهگاه ها مسیر های عبوری هم قرار می دهیم تا مذاب از داخل آنها راهنمایی شود و حفره های موجود را کاملا پر کند. محاسبه نوع و شکل راهگاه ها و اینکه به چه تعداد راهگاه نیاز داریم، از چالش های مربوط به این قسمت محسوب می شود.

معمولا در قالب ها بخشی هم به عنوان مخزن قرار می گیرد. این بخش یک فضای خالی در فک بالایی است که به راهگاه ها متصل است. دلیل این امر، به انقباض مذاب بعد از انجماد بر می گردد که ممکن است باعث ایجاد حفره های هوا در قسمت هایی از قطعه شود. وجود مخزن به نوعی تضمین کننده پر شدن کامل حفرات داخل قالب است.

پس از تکمیل ساخت قالب، باید فک بالایی و پایینی را محکم کنیم تا هنگامی که مذاب داخل حفره ریخته می شود، فک بالایی جدا نشود. این محکم کردن یا «کلمپ» کردن، راه های مختلفی دارد. مثلا یک راه ساده این است که وزنه ی سنگینی روی فک بالایی گذاشته شود و آن را در جای خود نگه دارد.

مرحله سوم: مذاب وارد می شود!

در این مرحله باید مذاب را داخل حفره های موجود در قالب بریزیم. فلز را قبلا در کوره حرارت داده ایم و به حالت مذاب درآورده ایم.. درباره انواع کوره های مختلف هم یک مقاله آماده کرده ایم که می توانید آن را در اینجا مطالعه کنید. کار جابجایی و ریختن مذاب معمولا با استفاده از ظرف هایی انجام می شود که «بوته» نام دارند. بوته ها می توانند سایزهای بسیار متوعی داشته باشند. سایزهای کوچک به اندازه ای هستند که کارگر می تواند آنها را با دست بردارد و جابجا کند.

این بوته ها می توانند مقدار کمی مذاب در خود جای دهند و برای ساخت قطعات کوچک پاسخگو هستند. اما بوته هایی با سایزهای بزرگ هم وجود دارد که می تواند چند تن مذاب را در خود جا دهد. این بوته ها معمولا با استفاده از ماشین آلات اتوماسیون صنعتی جابجا می شوند. نکته مهم دیگر درباره بوته ها، به جنس آنها مربوط می شود. برای تحمل دمای بالای مذاب، معمولا از مواد سرامیکی برای ساخت بوته ها استفاده می کنند.

اما در مواردی که مذاب دمای کمتری داشته باشد (مثل مذاب آلومینیوم) می توان از فولادهای مقاوم هم برای ساخت بوته استفاده نمود.

در حالت عادی مذاب بدون نیروی اضافی و صرفا بوسیله نیروی جاذبه زمین در قالب ها ریخته می شود. اما گاهی لازم است تا با یک نیروی مضاعف، مذاب داخل قالب تزریق شود تا به خوبی همه حفره ها را پر کند. در این موارد می توان از روش هایی مانند تزریق مذاب با استفاده از گاز (معمولا هوا) یا تزریق مذاب با استفاده از پیستون استفاده کرد. تزریق با استفاده از فشار هوا به این صورت انجام می شود که از یک طرف در مذاب دمیده می شود و مذاب از طرف دیگر از محفظه خود خارج، و وارد قالب می شود. درست مانند این که دو عدد نی داخل یک بطری آب بگذاریم. اگر در یکی از نی ها فوت کنیم، آب در نی دیگر بالا می آید.

مرحله چهارم: انجماد

در این مرحله، سرعت منجمد شدن اهمیت بالایی دارد. سرعت انجماد مذاب، ساختار قطعه نهایی را تعیین می کند و ساختار قطعه هم خواص آن را مشخص می کند. به همین خاطر در بعضی از موارد برای تنظیم سرعت انجماد و همچنین انجماد یکنواخت در قطعه، در اطراف قالب هیترها و خنک کننده هایی نصب می کنند.

به انجماد یکنواخت هم اشاره ای کردیم. سرعت سرد شدن در مکان های مختلف قطعه تفاوت می کند. مثلا در قسمت ورودی مذاب، به علت دمای بالاتر، انجماد دیرتر اتفاق می افتد. اما حالت مطلوب این است که سرعت انجماد در نقاط مختلف یکسان باشد تا ساختار قطعه یکنواخت شود.

مرحله پنجم : شکستن قالب

پس از تکمیل انجماد، قالب را می شکانیم و ماسه ها ی اضافی را که به آن چسبیده جدا می کنیم. برای جدا کردن ماسه ها می توانیم قالب را در ویبراتور (لرزاننده) قرار بدهیم و آن را به ارتعاش دربیاوریم.

مراحل ریخته گری با ماسه در اینجا به پایان می رسد . اما ممکن است که قطعه به تعدادی فرایند تکمیلی هم نیاز داشته باشد.

در هر یک از بخش های این مقاله اگر نکته جدیدی را می دانید یا سوالی برای شما ایجاد شده، خوشحال می شویم که در بخش نظرات، آن را به اشتراک بگذارید.

سلام ،ممنون بابت توضیحات

میشه این قالب هارو تو خونه دست کرد ؟ خطری نداره؟